Lean Manufacturing: Spaghetti Chart e Flow Chart

#crearevalorePubblicato il: 22 Feb 2019

Oggi parliamo di FLOW CHART e SPAGHETTI CHART: vediamo cosa sono e quali vantaggi offrono.

Il problema da risolvere: abbattere i costi e migliorare le performance

La formula per abbattere i costi produttivi e migliorare le performance non è segreta.

Ogni bravo imprenditore sa che la conoscenza di ogni singolo dettaglio delle proprie performance produttive permette di avere un vantaggio qualora sia necessario intervenire per migliorarle.

Ma molto spesso le routine di lavoro, i layout ed i work flow vengono dati per scontati, o peggio ancora mai riconsiderati.

Questo si trasforma in una perdita di controllo di informazioni preziosissime:

- non si conosce la reale efficacia di un processo/spostamento/schema produttivo

- si perde il controllo del valore e del costo che quel processo ha sul costo finale

- si limita la possibilità di abbattere i costi produttivi e migliorare le performance aziendali

La FLOW CHART e la SPAGHETTI CHART servono proprio a questo:

mettono in chiaro la reale efficacia della nostra produttività,

anticipando o risolvendo ogni possibile spreco.

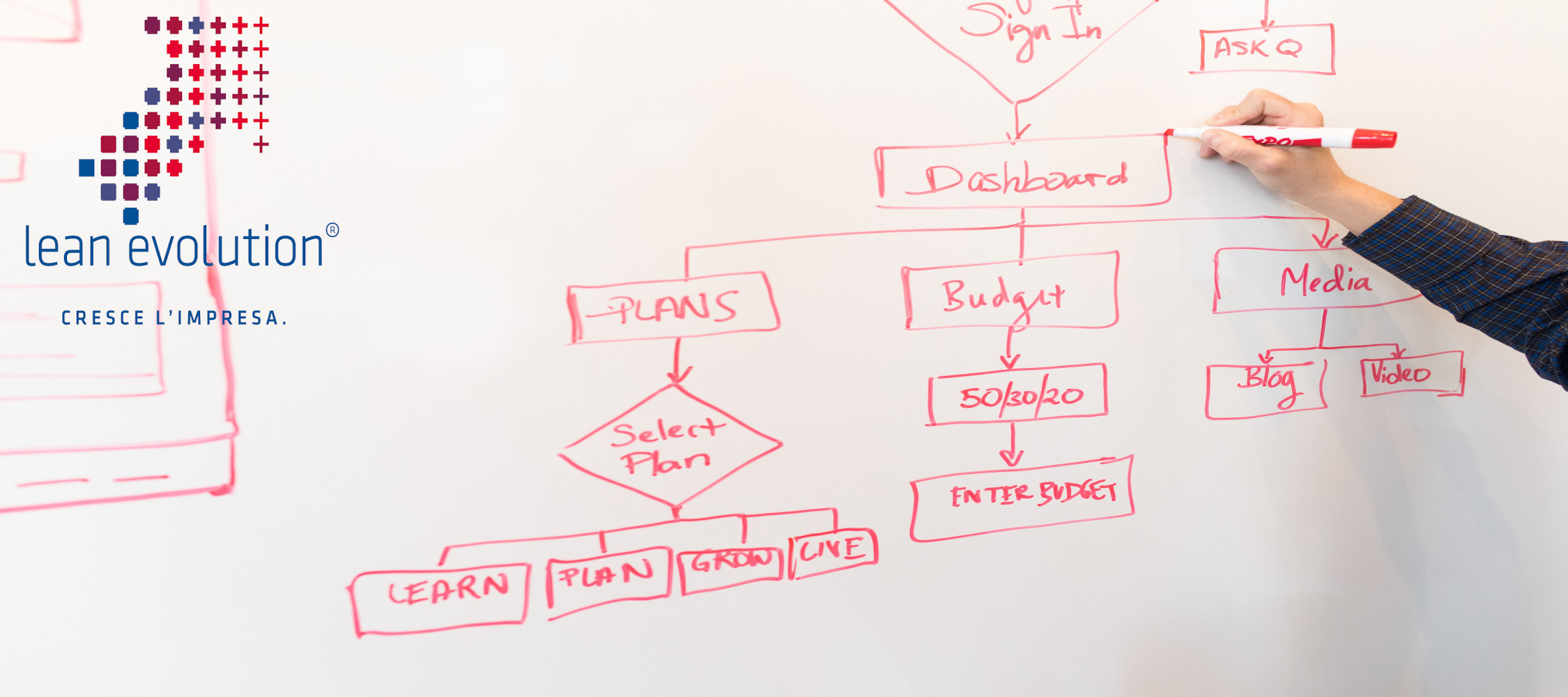

1° Strumento di Lean Manufacturing: FLOW CHART

Questo strumento è aiuta a definire in modo chiaroe semplice il flusso dei processi, produttivi, informativi ed informatici quali sono, aiuta a chiarire dove possono nascere momenti di sovra lavorazione o rilavorazione o ad esempio momenti critici e decisionali, elemento indispensabile per una corretta analisi del rischio (risk management) ed a redigere le procedure operative tese a mitigare i rischi, o meglio ancora, a prevenirli.

In sostanza si stabilisce un work flow che diventa il modus operandi di tutti i processi.

Molto spesso nasce dall’esperienza e non da una analisi.

Ed è qui che avviene il primo errore: non considerare prima le cause/effetto degli standard produttivi, considerando questa analisi e questa programmazione una perdita di tempo.

E’ estremamente importante invece comprendere esattamente che

- Ogni singolo processo ha un inizio ed una fine che sempre ha un deliverbale (sia esso prodotto o servizio) per un cliente esterno ma anche potenzialmente interno e questo ci permette di convertire la performance in dati e costi

- Ogni procedura ha una causa/effetto a catena su altri processi e sul cliente a valle

- Conoscere esattamente il cosa ed il come permette di intervenire per migliorare la singola operazione

Ecco perché ogni azienda, se vuole davvero intervenire per migliorare le performance produttive e ridurre gli sprechi, deve utilizzare la tecnica del FLOW CHART, identificando il CURRENT STATE (as is) ed il FUTURE STATE (il desiderato), situazioni che possono essere ulteriormente e più analiticamente analizzate con la tecnica della Value Stream Map (VSM) di cui abbiamo già parlato.

2° Strumento di Lean Manufacturing: SPAGHETTI CHART

Qualora possedessi già un Flow Chart e volessi capire se le sue performance sono davvero efficaci, è il momento di utilizzare lo SPAGHETTI CHART.

E’ uno grafico che rappresenta gli spostamenti di ogni singola procedura, informazione, movimentazione, sia essa di materiali che di personale.

Viene utilizzato un grafico in scala di ogni singolo reparto o ufficio che si desidera analizzare e deve rappresentarne in modo fedele ogni singola operazione di movimento (anche sul centro di lavoro o scrivania).

E’ fondamentale che la rappresentazione sia davvero fedele, senza dar nulla per scontato o eseguito appositamente per quell’occasione.

Disegnando ogni singolo spostamento, verranno evidenziati a fine giornata tutti i movimenti del personale e del prodotto (manufatto o servizio).

Come si realizza uno SPAGHETTI CHART efficace?

- Traccia ogni flusso/movimento di materiali, di persone o anche di informazioni con un colore differente

- Considera le velocità differenti di ogni singolo flusso, identificandole magari con pennarelli più grossi o più fini ed indica quante volte per unità di tempo 8ora, giorno o settimana) questo si ripete

- Calcola i tempi di sosta di ogni singola operazione

- Individuate possibili blocchi o stop forzati previsti o imprevisti o forzati (che si valuteranno in altro modo)

- Non dimenticare di segnare in modo comprensibile anche le linee che si sovrappongono

Quando si sono raccolti tutti i dati possibili a disposizione, verranno analizzati e si studierà un nuovo flusso (Future State) più efficiente, più veloce, con minor spreco di tempo-forza lavoro-movimento.

Quali vantaggi apporta?

Agli occhi si presenterà un Layout che per alcuni potrebbe sembrare uno scarabocchio incomprensibile, ma tracciare un flusso sulla carta mette in evidenza il reale modus operandi, il disegno perfetto dello scheletro della nostra produttività.

Conoscere i tutti gli sforzi che costituiscono spostamenti, tempi, mezzi e persone coinvolti nel processo, offre una tavolozza più chiara sulla reale efficacia ed efficienza in azienda.

Tipicamente è uno strumento che va bene in abbinamento nelle analisi 5S, soprattutto quando viene fatto a livello di dettaglio nei centri di lavoro

Riepilogando

Questi due strumenti di Lean Manufacturing sono estremamente utili per comprendere una serie di dinamiche sulla reale efficacia dei processi produttivi in azienda, cercando di tracciare la miglior performance dei flussi di lavoro, di trasporto e movimentazione dei materiali e dei processi delle macchine e degli strumenti.

Se non li hai mai utilizzati, ti consigliamo di eliminare questi PENSIERI KILLER della produttività:

‘abbiamo sempre fatto così’

‘tanto non si può cambiare’

‘alla fine va bene così’

e considera l’opportunità di raggiungere davvero un miglioramento in azienda!

Contattaci per una consulenza!